Projekt 3D-CFRP – Additive Manufacturing of Continuous Fiber Reinforced Polymer Composite Materials for High Performance Structural Applications

Im Rahmen des 3-jährigen M-ERA.NET Projektes „3D-CFRP“ arbeitet Wood K plus gemeinsam mit internationalen Industriepartnern und Universitäten intensiv an der Entwicklung von neuen Materialkombinationen und der Optimierung bzw. Adaptierung von Verarbeitungsverfahren zur Herstellung von additiv gefertigten Strukturbauteilen aus Endlosfaser-verstärkten Thermoplasten.

Das Konsortium des transnationalen M-ERA.NET Projektes im Bereich „Materials research and innovation“ besteht aus sechs österreichischen Partnern, einer Universität aus Litauen und einem russischen Start-up Unternehmen.

Beim Kick-Off-Meeting 2017 in Moskau wurden für die beiden zu entwickelnden Verfahrensprozesse zur Herstellung von Strukturbauteilen die vielversprechendsten Materialien (ABS, PA6, PLA und CF 1,5 K) ausgewählt. Ein Verfahren ist der 3D-FLM Druck (Fused Layer Modelling) mit imprägnierten Faserbündeln, welche im Druckkopf mit einem Polymer ummantelt werden (Technologie des russischen Projektpartners Anisoprint). Das andere Verfahren umfasst die Herstellung von Polymerfilamenten (mit Standarddurchmesser) mit einer integrierten Endlosfaser sowie den 3D FLM Druck dieser Filamente mit Standarddruckern.

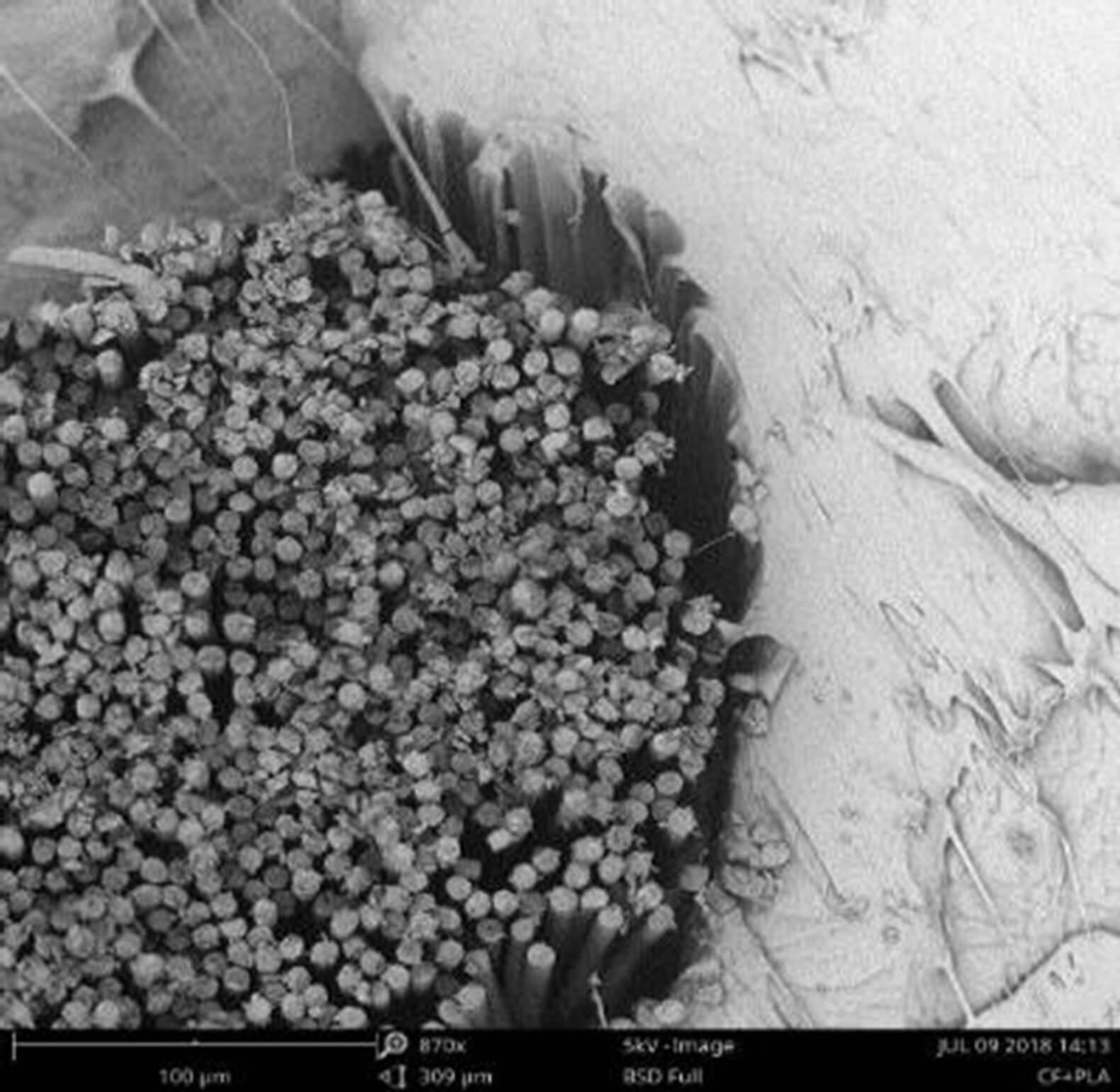

Für die Entwicklung von Strukturbauteilen ist eine optimierte Faser-Matrix-Haftung essentiell.

Im Projekt wurden dazu diverse Haftvermittler eingesetzt und Methoden zur Untersuchung der Adhäsion angepasst. Unter anderem wurden ein optisches Kontaktwinkelmessgerät sowie ein Force Tensiometer zur Bestimmung der Oberflächen- und Grenzflächenspannung eingesetzt. In Kooperation mit der FH Wels konnte erfolgreich die „Captive Bubble Methode“ zur Messung des Kontaktwinkels zwischen einer Flüssigkeit (aufgeschmolzenes Matrix-Polymer) und einem Festkörper (z.B. Endlos-Carbonfaser) mittels Tropfenkonturanalyse angewandt werden.

Für die Druckkopfentwicklung wurde am Institut für Polymer Extrusion und Compounding an der JKU Linz (IPEC) der sogenannte Composite Fiber Coextrusion (CFC) Druckkopf des russischen Industriepartners mittels Strömungs-Simulationen analysiert bzw. optimiert. Gemeinsam mit Wood K plus wurde ein neues Druckkopf-Design entworfen. Die Ergebnisse der numerischen Strömungsmechanik (CFD – Computational fluid dynamics) zeigten mehrere Schwachstellen (Verweilzeitverlängerung durch nicht optimale Strömungsführung, Toträume im Druckkopf) auf, die mit dem neuen Druckkopf-Design behoben werden konnten.

Eine weitere Herausforderung stellte die Simulation des Strangablege-Prozesses beim 3D-FLM Druck dar. Hier konnten zusammen mit dem österreichischen Firmenpartner PRIME aerostructures, ein Engineering Dienstleistungsbetrieb im Bereich der Luft- und Raumfahrt, durch die Verwendung des Abaqus AM-Plug-In zur Modellierung vielversprechende Fortschritte erzielt werden.

Zur Darstellung des Potentials der Materialien sowie des Prozesses für die Herstellung von Strukturbauteilen ist die Entwicklung von zumindest zwei unterschiedlichen Demonstrations-Bauteilen notwendig. Hierzu wurde zusammen mit PRIME aerostructures und dem Institut für Konstruktiven Leichtbau an der JKU in Linz (IKL) eine sogenannte Isogrid-Struktur, welche in der Regel aus dreieckig angeordneten Rippen mit Knotenpunkten zur Verteilung der Lasten besteht, ausgewählt.

Dieses Design ist auch ohne angeschlossene Außenhaut eine in sich sehr stabile Konstruktion. Die Herausforderung der Schichtdickenerhöhung durch Überlappungen an den Knotenpunkten konnte durch die Entwicklung eines speziellen Druckweges (Tool Path Design) gelöst werden.

Als weiteres Demonstrations-Bauteil fiel die Wahl auf eine partiell mit Endlosfasern verstärkte Öse. Dazu wurden am IKL Strukturanalysen durchgeführt und die Endlosfasern basierend auf den Kraftvektoren platziert. Hierzu kann allerdings keine Standard Slicing Software verwendet werden. Der russische Projektpartner Anisoprint stellte daher ein G-Code Plug-In für die Open Source Software nanoCAD zur Verfügung. Hier hat der Anwender die Möglichkeit jede Schicht durch das Zeichnen des Druckkopf-Pfades zu definieren. Eine sehr zeitaufwändige Methode, die viel Know How über den CFC-Prozess erfordert.

Zurzeit laufen Tests von den 3D gedruckten Endlosfaser verstärkten Prüfkörpern zur Bestimmung von Materialdaten für die Strukturanalyse. Simuliert und verifiziert werden verschiedene Lastfälle am Demonstrator „Isogrid“.

Zur Steigerung der Performance wird ein weiterer Ansatz verfolgt, nämlich die Kombination mit Kurzfaser-verstärkten Polymeren.

Die Steifigkeit konnte in ersten Vorversuchen bereits um mehr als 50%, die Festigkeit um rund 30% gesteigert werden.

Ein weiterer Forschungsschwerpunkt des Projektes ist, wie anfangs erwähnt, die Herstellung und der Druck von Polymerfilamenten (mit Standarddurchmesser) mit einer integrierten Endlosfaser. Bei den integrierten Endlosfasern handelt es sich sowohl um Carbonfasern als auch Naturfasern. Diese verstärkten Filamente werden bei Wood K plus mittels eines eigens dazu entwickelten Extrusionswerkzeuges, hergestellt. Als ein wichtiger Faktor bei der Herstellung solcher Filamente stellte sich unter anderem die Vortrocknung der Endlosfasern heraus.

Erste Druckversuche mit einem Standarddrucker bei Wood K plus sowie speziellen 3D Druckern am FH Technikum Wien waren vielversprechend.